カトウ工機がご提供中の製品・サービスで使用される用語の解説ページです。

是非、ご参照ください。

あ行

⇒ 伸縮機構

タップ折損防止のため、タップ加工時にある値以上のトルクがかかると空転する装置。

タッピング能力範囲の内、基準サイズ(呼びのタッピング能力範囲)よりも小さいサイズのもの。

TCシリーズのタップ・アダプタと組合わせて使用するタッパーシリーズ。

昔は型式にSAが付く(伸縮機構のある)タッパーのことのみを指していた。

タッピング能力範囲の内、基準サイズ(呼びのタッピング能力範囲)よりも大きいサイズのもの。

か行

すばやく交換できること。

ねじ立てに関して言うと、タップのクイックチェンジとタップアダプタのクイックチェンジがある。

タッパーのシャンク部とタップが相対的に回転している状態。

従来のタップより高速性を重視したタップで、抵抗を減らすためにねじ部が短く・逃げ角が大きくなっている。

一方で、自己案内性が悪いため、伸縮量の大きいタッパーには使えない(シンクロホルダなら使用可能)ほか、

完全同期制御を前提としている。

ところが、ある時期から、抵抗は小さいが自己案内性のあるタップもでてきた。

この場合、伸縮量の大きいタッパーでも使用可能である。

(ツールの)丸シャンク部を保持するための穴がある「すり割りの入ったスリーブ状のツールアダプタ」。

すり割り(縦溝, slot)があることで、内径を狭めて丸シャンクをつかむことができる。

タッパーのシャンク部に対してタップ保持部が軸方向に縮んだ場合、復元しようとする圧縮力が働く機構。

伸縮機構の一つ。

さ行

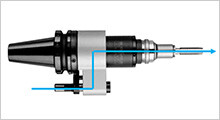

主軸脇からクーラントを供給可能な工作機械に適応し、回り止め(あるいは 位置決めブロック)を介して油穴付タップにクーラントを供給する仕様。

当社型番では「-OHS」と表記される。

なお、「-OHS」の文字は、油穴(Oil Hole)とサイドスルー(through the Side of the spindle)に由来している。

TCAシリーズのタップアダプタと組合わせて使用するタッパー・シリーズ。

タップ自身のねじリードに従って自進作用を生じさせるタップの性質。

タップが自身で加工したねじに倣って進む作用。

めねじの切削は「タップの不完全ねじ部(食付き部)」で行われ、切削が終わっためねじに「タップの完全ねじ部」が案内されることで、タップのねじリードに合わせて加工が進む。

タップ加工は、通常、正転で送りながら切削し、回転も送りも一端停止した後、タップを引き抜くため逆転させながらZ軸を戻す。

自動逆転機構を用いる場合、機械主軸は常に正転のままでこれらの動作が行える。

これを実現するため、タッパーのシャンク部に対してタップ保持部がある長さまで伸びると空転し、さらに伸びると逆回転方向にトルクが伝わるようにした機構が自動逆転機構。

したがって、ねじ穴切削途中で機械主軸の回転はそのままで送りを停止しZ軸を戻すことで、ワーク(工作物)とタッパーが引き離され、ある距離で空転後逆回転しタップを抜き取ることができる。

タッパーの一部(タップ保持部)のみ逆転するので慣性が小さく、機械主軸が逆転するより非常に効率的。

自動逆転機構がある場合、伸縮機構もあるため、伸縮機構の説明も参照されたい。

工作機械の同期タップ加工機能を使ってタップ加工するためのホルダ。

⇒ 同期タップ加工

タッパーのシャンク部に対してタップ保持部が軸方向にスライドできる機構。

これによりタップのねじリードに対する機械送りのずれを吸収する。

完全同期制御加工機でないNC加工機には必ず伸縮機構が必要となる。

(注) 伸縮機構はタップの自己案内性を利用して機械送りのずれを吸収するため、自己案内性の無いタップを伸縮機構のあるタッパーに取り付けて使用できない。

高速タップの説明も参照されたい。

工作物を切削する際に、切屑(chip)が擦過する側の刃物(切削工具, cutting tool)の面。

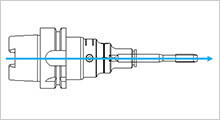

スルースピンドルクーラント対応の工作機械に適応し、タッパーシャンク側内部を経由して油穴付タップにクーラント(切削油)を供給する仕様。

当社型番では「-OHC」と表記される。

なお、「-OHC」の文字は、油穴(Oil Hole)とセンタースルー (through the Center of the spindle) に由来している。

た行

タップがつかめ、工作機械に取付け可能なタップ加工をするための工具のこと。

タッピング・アタッチメント (Tapping Attachment) やタップ・ホルダ (Tap Holder) とも言う。

カトウ工機株式会社が1953年に日本で初めてタッパーを製造・販売した。タッパーと名付けたのも同社である。

タッパーの内、タップ・アダプタを除いた部分。

タッパーの性能の一つで、加工可能なタップねじ径の範囲。

工作物(ワーク)材質が機械構造用炭素鋼 (S45C) であるときの切削トルクを前提としており、ワーク材質ほか切削条件によりタッピング能力範囲は左右される。

タッパー本体やタップ・アダプタの「型式」に含まれるタッピング能力範囲で基準サイズとも呼ぶ。

タップのシャンク部(円筒部および四角部)を保持し、タッパー本体に取付けて使用するツールアダプタ。

⇒ タッパー

径方向に収縮して加工工具やツールアダプタ等を保持する構造のもの。(参考文献(1)より)

工作機械の主軸に対してタップ回転軸を偏心させる機構。

下穴加工とタップ加工が別工程の場合など、下穴位置のずれを補正する。

タップ回転軸が半径方向に偏心すると、中心に戻ろうとする復元力が働く。

工作機械以外で機械加工に必要となる工具一式。

狭義には、ツールを除くこともあるほか、ツールホルダ(ホルダおよびアーバ)のみを指す場合もある。

広義には、切削条件・ツールレイアウトの計画なども含まれる。

工作機械で切削するための刃物。

切削工具(刃物)を直接または間接的に保持し、工作機械の主軸端に直接取付ける工具。

タッパーもツールホルダの一つ。

タッパーのシャンク部に対してタップ保持部が軸方向に伸びた場合、復元しようとする引張り力が働く機構。

伸縮機構の一つ。

工作機械に同期タップ加工(リジッドタップ加工)機能があっても、回転と送りを完全に同期することは難しい。このとき回転と送りのズレを同期誤差と言う。

同期誤差の表し方としては、回転を送り方向に換算し、実際の送りとの位置ズレ[μm]で表すことが多い。

ねじリードに合わせてタップの回転と送りを制御できる加工機のこと。

同期精度が高ければ伸縮機構は不要だが機械側への負荷は高くなる。

逆に同期精度が低いとタップ寿命などに影響するため伸縮機構が必要。

同期精度が高い機械でも、マイクロフロート®のあるシンクロホルダホルダを使うと、タップへの負荷(スラスト力)が低下する。

工作機械の機能の一つ。タップ加工の際に、送りと回転を同期させる機能。またはその機能を使ったタップ加工。

同期タッピング、リジッドタッピング、シンクロタッピングなどと言ったり、同期タップ、リジッドタップ、シンクロタップなどと略したりされる。

⇒ シンクロホルダ

ドリルを保持するため、ストレートシャンクを三つ爪でつかむ構造のチャック。

A306型やD型でタップ保持に使用している(タップ角部はつかんでいない)。

⇒ 安全装置

な行

工作物を切削する際に、工作物の仕上面と接触しないようにした側の刃物(切削工具, cutting tool)の面。

⇒ 定寸機構

は行

隣り合うねじ山の軸方向距離。(ねじ)リード参照。

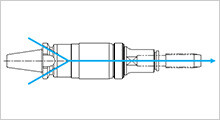

フランジスルー給油対応の工作機械に適応し、タッパーシャンクのフランジ背面を経由して油穴付タップにクーラント(切削油)を供給する仕様。

当社型番では「-OHF」と表記される。

なお、「-OHF」の文字は、油穴(Oil Hole)とフランジスルー (through the back of the shank flange) に由来している。

ホルダの内、ツールアダプタを除いた部分。

ま行

同期タッピングで、タップへの負荷(スラスト力)を軽減させる機能。

従来の伸縮機構が±数[mm]であったのに対し、例えば±0.3[mm]といった微少伸縮量。

円周方向に3分割されたコレットでばねで結合されている。A型、R型で使用。

タップ四角部は別途角締めナット/ねじで締め込んでおり、確実にトルク伝達できる。

切れ刃がなく、ねじ山を盛上げる塑性加工により成形を行うタップ。

切削でなく成形なので切屑は出なく、その分下穴径は大きくなる。

切削タップより加工トルクが高くなるためタッピング能力範囲や安全装置トルク設定値には注意が必要。

ロールタップ, 転造タップなどと呼ぶこともある。

(注) 下穴の径寸法管理は厳しい。